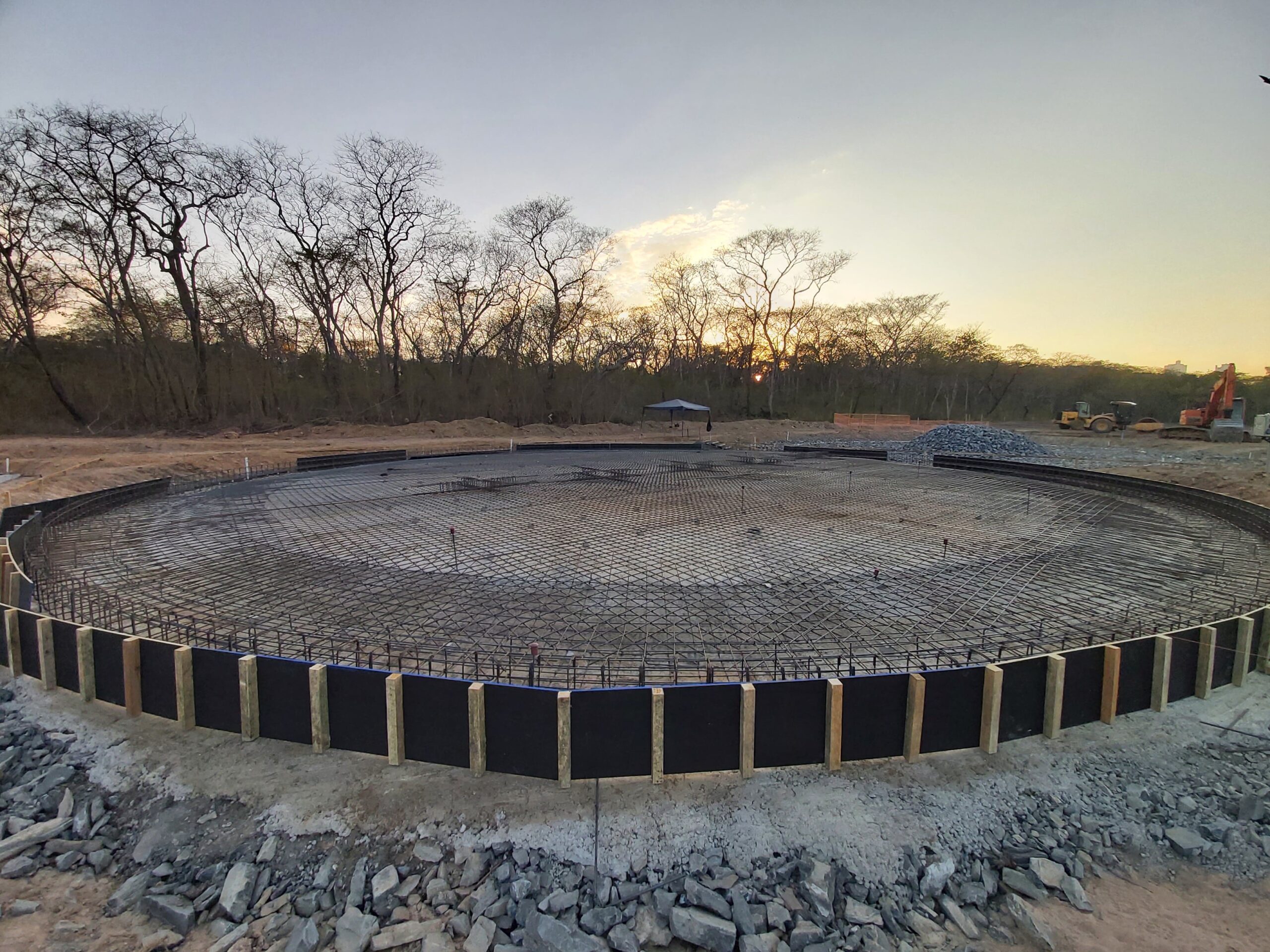

Em Várzea Grande – MT, na segunda-feira deu-se início à concretagem das estruturas da ETA Barra do Parí. As imagens abaixo ilustram o momento em que o concreto está sendo lançado nas formas do radiers do RAP – Reservatório de Água Potável.

Certamente, concretar estruturas desse porte é um serviço com grau de dificuldade elevado, pois objetiva entregar um produto de qualidade ao passo que é necessário garantir segurança e evitar perdas. Porém, como desafio é com a gente, serão apresentados na sequência alguns tópicos importantes que precisam ser considerados quando tratamos desse assunto.

1. Logística: O pontapé inicial é localizar uma concreteira cuja central fique o mais próximo possível da obra em questão, reduzindo assim o tempo que o concreto ficaria dentro do caminhão betoneira e também gastos com deslocamento. Além disso, é importante traçar a rota de movimentação dos caminhões, buscando otimizar o processo, pois a partir do momento que o cimento inicia seu processo de hidratação, há um tempo ideal de manuseio.

2. Agendamento da concretagem: por ser um processo que depende de condições meteorológicas favoráveis e precisa ter tempo de execução controlado, a concretagem deve ser agendada de maneira cuidadosa. Esse é um serviço que precisa ser realizado com pelo menos uma semana de antecedência, informando a quantidade de m³ de concreto necessário e também o traço desejado.

3. Lançamento: antes da realização dessa etapa, é recomendável prever a instalação de geradores no canteiro como forma de precaução. Assim, os adensadores e demais equipamentos poderão ser utilizados normalmente mesmo ocorrendo eventuais falhas na distribuição de energia elétrica.

4. Equipes de trabalho: geralmente os turnos de trabalho em períodos de concretagem de grandes volumes são mais estendidos que o convencional, resultando assim na necessidade de planejar revezamento entre os trabalhadores. Por vezes, o tempo de almoço precisa ser mais enxuto para que o serviço ocorra sem grandes interrupções. No entanto, são previstos outros intervalos como lanche da tarde e jantar, que juntamente com o revezamento que foi citado anteriormente, vão garantir agilidade mas sem prejudicar a saúde dos trabalhadores.

5. Traço: Quanto ao traço, é preciso avaliar se a carta traço disponibilizada pela empresa atende àquela solicitada pelo projetista, e caso não atenda, é necessário fazer alteração. Também é preciso determinar se a aplicação de aditivos, como o cristalizante, será feita em obra ou na central, buscando saber se a empresa dispõe de um corpo técnico preparado para realizar esse serviço.

6. Junta fria: a formação de junta fria ocorre quando o concreto já iniciou o processo de pega, mas a concretagem ainda não foi finalizada. Para evitar que ela ocorra, é necessário planejar como vai ser a sequência de execução da concretagem. No caso do RAP, da imagem 1 mostrada, podemos ver que a concretagem é feita em faixas e não em camadas. Esse insight é importante pois acarreta na diminuição da área onde seria seria formada uma junta fria caso ocorresse.

7. Controle tecnológico: o controle tecnológico é necessário para certificar que as propriedades do concreto fresco, como a trabalhabilidade e abatimento estão de acordo com o desejado. Mas também para verificar se o mesmo atingiu a resistência prevista no projeto. Dessa forma, é crucial garantir que estejam disponíveis em obra os equipamentos para fazer slump test e os moldes de corpo de prova para quantas amostras forem necessárias. Bem como, ter um laboratório onde ensaiar esses corpos de prova, de acordo com as diretrizes sugeridas em norma, ex.: tempo de cura, grau de aplicação de carga, idade dos corpos de prova, entre outros.

8. Cura: a cura é um processo importante para evitar a perda de água de amassamento do concreto por evaporação. Caso essa água seja perdida, irá comprometer a resistência do concreto, pois diminui a possibilidade de hidratação dos grãos de cimento. Ainda, essa perda pode acarretar o surgimento de fissuras por retração, extremamente prejudiciais à durabilidade da estrutura. Assim, a cura é feita logo após finalizado o acabamento e para isso é utilizado a cura química, manta geotêxtil com filme e aspersão de água em abundância.

9. Trabalho paralelo: algo que pode ser pensado também, é otimizar o trabalho na hora de realizar o acabamento. Por se tratar de uma estrutura grande, dado um certo tempo que o concreto foi lançado e adensado em uma área da estrutura, o acabamento da mesma já pode ser feito enquanto outras pessoas dão continuidade ao lançamento de concreto. Assim é possível ganhar tempo, melhorando a produtividade.

10. Conferência antes da concretagem: aqui vale citar a importância de prever e já deixar posicionado, tudo o que ficará alocado internamente na estrutura, como embutidos mecânicos e elétricos. Isso evita um posterior retrabalho de corte e posicionamento, além de evitar patologias e enfraquecimento da estrutura nesses locais devido a cortes realizados de maneira incorreta.

11. Estrutura reserva: essa é uma prática utilizada para evitar descarte de concreto ou o retorno do mesmo para a central, caso ocorra sobra de material na última betoneira. Consiste em deixar apta à concretagem estruturas que não estão previstas para lançamento no dia, isso garante que caso sobre uma quantidade significativa de concreto, ele possa ser aplicado na estrutura reserva que servirá como um “pulmão” absorvendo a demanda. Isso evita além de tudo prejuízo financeiro na ocorrência desse tipo de problema. Mas é extremamente relevante que seja observado se o concreto aplicado em local diferente ao que foi inicialmente planejado possui classe de resistência igual ou superior àquela requerida pela “estrutura reserva”

Fronter, Desafio é com a gente!

Gostou desse post? Não deixe de acompanhar nosso site para não perder as atualizações e nos siga nas redes sociais.